Archive for the ‘Processus’ Category

Gestion de projet vs. Lean Six Sigma … complémentaires?! (3ième partie)

Ceci étant dit, dans les articles précédents je présentais les différences entre l’approche « traditionnelle » de gestion de projet et l’approche LEAN ainsi que la différence entre les rôles et responsabilités des intervenants.

Dans cet article je vais tenter de mettre en parallèle les phases de l’approche de gestion de projet et celle du Lean Six Sigma, ainsi que les approches de résolutions des différents enjeux à résoudre au cours du projet. Enfin, je toucherai au niveau d’implication des participants dans l’une comme dans l’autre des approches.

Les phases

|

LEAN |

Traditionnelle |

| Définir | Phase identification |

| Mesurer | Phase définition |

| Analyser | Phase définition |

| Improve (Améliorer) | Phase de réalisation |

| Contrôler | Phase de clotûre |

Les phases de projets sont similaires, par contre avec la méthodologie Lean 6 Sigma on s’assure que le phase mesurer et analyser ne soit pas oubliés ou ensevelie dans la phase Définition. En effet, le black belt doit pouvoir avec l’aide des green belts élaborer un plan de collecte de données qui permettra de choisir basé sur les faits les initiatives ou solutions a entreprendre.

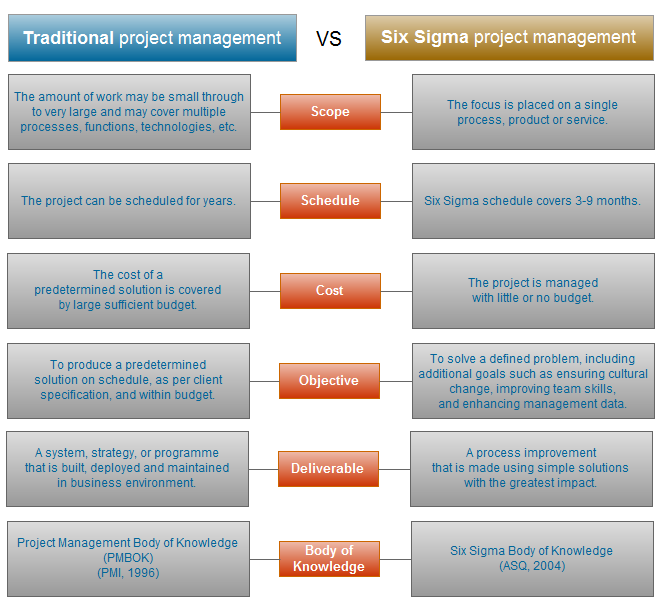

Comme le présente la figure qui suit, un projet Lean a une durée qui se définit sur une période entre 3 et 9 mois, alors qu’un projet traditionnel peut se poursuivre sur plusieurs années.

De plus, les projets utilisant l’approche Lean tentera d’avoir le plus grand impact en utilisant des solutions simple qui seront adoptés plus facilement par les équipes de travail. En fait, l’approche Lean, force les gestionnaires et les participants à suivre une discipline et se fier aux analyses et données démontrant si oui ou non l’initiative ou l’amélioration à faire en vaut la peine.

Traditional Project Management vs Six Sigma Cycle – http://www.mymanagementguide.com/project-management-basics/six-sigma-project-management-definition-cycle-success-factors/

Pour répondre si l’approche traditionnel et Lean son complémentaire?

Je dirais potentiellement oui… sous les condition suivantes:

- que le gestionnaire de projet est un black belt ou coacher par un black belt

- que le gestionnaire de projet est conscient des enjeux d’amélioration

- qu’une tâche en retard dû a une complication pourra déboucher en une sous initiatives du mandat actuelle. Il faudra alors à l’équipe de déterminer l’impact de cette complication sur le reste de l’initiative et en aviser le sponsor.

- le gestionnaire de projet n’est pas seul maître à bord, que son équipe est là pour le supporter dans la livraison des enjeux à livrer.

- que le gestionnaire de projet et l’entreprise soit consciente qu’une approche Lean, n’a pas un début et une fin mais qu’elle s’inscrit dans une démarche d’amélioration continue.

Enfin, personnellement l’approche traditionnelle manque de “proximité” avec les acteurs du projet, elle force des étapes de gestion de changements plus grande que lorsque dès le départ avec l’approche Lean ce sont les utilisateurs qui déterminent sur quoi il faut travailler, ils se sont déjà approprié le résultat du projet .

je vous invite à lire les article suivants qui touche ou complète ce que j’essai de démontrer dans mes articles.

http://www.pmi.org/Knowledge-Center/Publications-PM-Network/Feature-Lean-Management.aspx

http://gpp.oiq.qc.ca/img_c1p2_gespr_p19_fig4.png

http://www.projectsmart.co.uk/project-management-six-sigma-project-management.html

Gestion de projet vs. Lean Six Sigma … complémentaires?! (2ieme partie)

Comme présenté dans la première partie, je crois qu’un des éléments distinctifs de l’approche LEAN vs. une approche de projet traditionnelle réside dans ce qui guident les dirigeants qui ont choisis le LEAN à regarder leurs processus en fonction du client, plus précisément si les processus ajoutent une valeur pour le client.

Les rôles et responsabilités

Ceci étant dit, un autre élément, qui selon moi, distingue les deux approches sont la définition des rôles et responsabilités dans les deux approches. Read the rest of this entry »

Gestion de projet vs. Lean Six Sigma … complémentaires?! (1ere partie)

Depuis quelques mois, je me fais questionner sur l’approche Lean Six Sigma versus l’approche de gestion de projet traditionnel.

Sincèrement, je n’ai pas de réponse précise à offrir. Les approches peuvent être complémentaires et elle offrent dépendant des phases des avantages et des inconvénients.

Selon moi la décision dépend des facteurs tels que:

- le type d’initiatives,

- l’ampleur des initiatives,

- le déclencheur de l’initiative.

L’élément clé, nécessaire dans les deux approches est selon moi que le champion ou le gestionnaire de projet doit comprendre l’objectif à atteindre que ce soit d’une stratégie d’entreprise, de l’introduction de nouveau produit, du développement et/ou de la mise en place d’outils de gestion, ou l’élaboration de nouvelles façons de faire. Il faut que l’alignement, la vision soit claire et précise afin que cette initiative puisse atteindre l’objectif visé.

Dans les deux approches on retrouve les mêmes raisons d’échecs de projet:

- Mauvaise gestion

- Objectifs mal ou non définis

- Le manque d’engagement de la direction Read the rest of this entry »

How leaders kill meaning at work ou comment les dirigeants démotivent le sens du travail de leurs employés

Me re voilà donc pour vous présenter un article que j’ai lu avec intérêt, cet article a été écrit par Teresa Amabile et Steven Kramer. Le titre de cet article est “How leaders kill meaning at work” (cliquez ici) . Ils ont fait des sondages qualitatifs auprès de 669 gestionnaires provenant de différents horizon. Dans cet article ils nous présentent les 4 pièges recensés.

- Piège de la Médiocrité

Votre entreprise présente une vision, des strategies qui semblent gagantes… la rėalité est tout autres…quand comme le veut l’expression, les bottines ne suivent pas les babines. Les auteurs donnent l’exemple d’une entreprise qui présente qu’elle innove, quand en realité elle ne fait que chercher à faire des économies. Cette situation a eu pour effet de demotiver les employés, qui a eu un effet desastreux pour cette entreprise - “Déficit d’attention” stratégique

ce deuxième piège est lié que malgré que tout les signals sont présents les gestionnaires de l’entreprise décide de ne pas prendre le temps d’évaluer les résultats et bénéfices des actions entreprise. - “Keystone Kops” Corporatif (policiers des films muet)

Comme ces policiers de film muet, il semble n’y avoir aucune coordination ou logique dans les décisions prises par les dirigeants. Malgré un semblant de coordination on oublie les tâches essentiels de gestion et paramètres de succès de l’entreprise, comme les achats, operations, etc. - Objectifs audacieux illégitimes (Big, hairy audacious goals)

Good to Great, Jim Collins dans sont best seller parle du BHAG, des objectifs ambitieux qui porteront l’entreprise a un autre niveau… Oui, par contre ces objectifs doivent demeurer réaliste dans le cadre de l’entreprise. Les auteurs parlent encore une fois d’entreprises dont les dirigeants mettent en place des objectifs qui sont déconnectés de la réalité de l’entreprise. Ces objectifs ont pour effet encore une fois la perte d’engagement des employés.

Un Grain de Sable dans l’Engrenage de la Méthode Toyota?!

Les dernières semaines ont été sûrement difficiles pour Toyota autant à l’interne qu’à l’externe. On a vu les exécutifs de Toyota s’excuser…

On a vu les politiciens américains se faire du capital politique en faisant une chasse aux sorcières de ces rappels…

Qu’est ce qui est en cause?

- La méthode Toyota,

- Les relations politiques entre le Japon et les États-Unis,

- La gestion des fournisseurs,

- La gestion de la clientèle,

- la crise économique (J’en parlais l’année dernière)

Peut-être est-ce un mélange de tout ça…

Ce qui me chatouille un peu ce sont les remises en questions faite par certains de la dite méthode…

En plus, comme agent de changement et utilisateur, il est certain qu’on aura des commentaires du genre …

Tu vois la méthode Toyota ne fonctionne pas.

Ou comme le présente ces caricatures de YGRECK que je trouve marrante cliquez sur les images pour voir sur son site…

Sincèrement, je crois que Toyota vient d’avoir une superbe opportunité de Kaizen.

La compagnie a reçu une gifle, ca va lui faire mal. Ce qui va aider, selon moi, ce sont les méthodes et approches mise en place depuis les 60 dernières années. Elles ont fait leur preuves.

Et si on regarde autour de nous plusieurs entreprises utilise la méthode et elle fonctionne je vous invite à lire cet article sur Fast Company qui nous donne l’exemple de la compagnie Herman Miller très intéressante et on peut voir la passion de ce dirigeant qui voit dans la méthode la meilleure chose qui pouvait leur arriver.

Enfin. je vous invite à regarder les rappels sur les véhicules. Intéressant de voir les statistiques … Les fabricants japonais ne sont pas les leaders de ces rappels …

J+7

Déjà 7 jours, 7 jours d’émotions de succès et d’échecs, pour les athlètes, les dirigeants et dans certains cas, certaines équipes qui travaillent aux Jeux. Comme vous devez vous en douter mon mandat ne se termine pas lorsque la cérémonie de clôture prendra fin. La dernière phase du marathon arrive pour nous.

Déjà 7 jours, 7 jours d’émotions de succès et d’échecs, pour les athlètes, les dirigeants et dans certains cas, certaines équipes qui travaillent aux Jeux. Comme vous devez vous en douter mon mandat ne se termine pas lorsque la cérémonie de clôture prendra fin. La dernière phase du marathon arrive pour nous.

Depuis quelques jours je me suis rendu sur les sites Olympiques afin de voir les défis auxquels mes collègues feront face lorsqu’ils devront désinstaller, en quelques jours, les équipements qui ont pris des mois à installer. Leur défis, devient par ricochet le mien et celui de mon équipe. En effet, si lors de l’enlèvement, ils ne remettent pas les équipements dans des boîtes ou qu’ils n’identifient pas les équipements adéquatement, mon équipe devra prendre plus de temps pour identifier, inventorier et dans certains cas emballer ces équipements. Ce temps peut sembler minime lorsqu’on prend un item à la fois. Par contre, lorsqu’on doit en faire 500 de cette façon le temps devient notre ennemi. On doit soit trouver des façons de faire plus rapides ou embaucher plus de gens.

Dans ce cas-ci, je compte faire les deux et je compte bien aussi tenter d’influencer mes collègues sur l’importance de faire la bonne chose la première fois.

En attendant, je planifie avec mon équipe pour élaborer la meilleure stratégie de récupération et de recyclage de ces équipements.

Je vous en redonne des nouvelles!

P.S: Bravo à tous les médaillé(e)s

Gestionnaire Héroïque ou gestionnaire irritant?

Avez vous dans votre entourage un collègue Supe-Héros? du type Superman, Mc Gyver? qui pour lui les situations désespérante (pas désespéré) semblent être son mode d’opération?

Avez-vous l’impression que votre organisation fonctionne grâce à ces super-héros?

Avez-vous l’impression que ces gestionnaires seront prêt à tout pour atteindre leur fin?

Voyez-vous votre responsable des communications, lors d’entrevues aux médias défendre ces politiques douteuses de gestions héroïque et d’avoir honte d’entendre les réponses fournies?

Est-ce que votre organisation récompense ce genre de gestionnaires?

Je vous entends répondre avec une certaine réserve:

OUI!!

C’est vrai, j’en conviens y a rien de vraiment excitant quand tout tourne dans l’huile. Par exemple quand une commande passé par un client est standard, entre dans les temps de livraison standard et qu’elle est installé de façon standard et qu’en plus il a payé le prix standard pour le produit standard.

C’est beaucoup plus intéressant d’entendre le directeur de la santé publique ne pas être capable de nous dire à quelle date exactement le vaccin contre le H1N1 sera prêt, et qu’en plus il en ajoute en nous disant au combien il est important de se faire vacciner et démarre une polémique dans les médias sur pourquoi se faire ou ne pas se faire vacciner… M. le directeur on veut une date! pas compliquer on arrête les mélodrames et donner nous une date! à partir de la Bibi fera son choix… Je m’égare! En fait pas tant que ça, pensez-y… s’il nous avait fourni une date, on n’aurait tous pu prendre rendez-vous avec nos médecins ou mieux, on aurait pu planifier les endroits ou les gens pourrait recevoir le vaccin! Ça s’appelle planifier ça M. le Directeur!

Ça met du piquant dans votre emploie quand le super héros (S.H) se pointe et te dit:

S.H. :- Ou est ma commande?

Vous: – Heu?! ta commande passé hier?

S.H: – Non celle d’il y a plusieurs semaines!

Vous: – Attend!? (disque dur de l’ordi tourne, loggue dans le système de commande)

S.H: – C’est long!

Vous: (lève les yeux au ciel) – Ok! voilà la seul commande est pour l’item widget234 que tu as passé vendredi dernier c’est ca?

S.H: – Euh!? oui c’est ça! (vendredi dernier…oups)

Vous: – Tu sais Clark, comme je te disais dans mon courriel te confirmant la prise de commande ce fournisseur a un délai de livraison de 3 semaines en moyenne. 2 semaines de production et une semaine pour que le matériel arrive du Mexique.

S.H: C’est inacceptables!! (hurle-t-il) monte ça plus haut!

Vous: Que crois-tu que j’ai fait!

S.H: Je vais monter ça plus haut!

Vous: Hey Clark! depuis quand savais-tu que tu avais besoin de ces items?

S.H: 6 semaines

Vous: – tu n’as pas eu envie de passer ta commande a ce moment là? ou nous fournir ta prévision? on aurait pu prévenir le fournisseur!

S.H: (yeux de merlan frit) Ce n’est pas le point, le point c’est que j’ai besoin du matériel!

Vous: change ton plan…

Notre ami le super héros va mettre son costume de super-héros:

- faire des appels, envoyer des courriels en copiant le plus de monde possible afin de démontrer comment ses efforts héroïques ont portés fruits.

- Il dramatisera la situation en impliquant le nom de son clients et l’importance de son projet.

- mettra l’emphase sur le présent

- essaiera de faire des ententes juteuses ou secrète (tiens ça me rappelle des candidats à la mairie de Montréal)

- criera sur tout les toit comment il est important

Et comble de malheur, votre fournisseur réussira à le calmer en coupant une journée sur le délai de livraison… cette journée que lui aurait utiliser pour être le héros dans son entreprise.

Irritant n’est-ce pas?

Vous me dites:

Hugues comment faire pour arrêter ça?

Malheureusement, je n’ai pas encore trouver la Kryptonite…

Selon moi tant et aussi longtemps que l’organisation dans laquelle vous êtes continuera de reconnaître ces super héros comme les gens les plus importants de l’organisation, vous vivrez cette situation.

Par contre,j’ai toutefois expérimenter le processus AIA! (comme dans Batman, les Pouf! plaf! pow!):

- Apprentissage: Tu te fais prendre une fois

- Identification: Tu identifies le super héros

- Action: Tu valides avec lui ses besoins à toute les semaines (ou a une fréquence plus élevé si nécessaire)

Je vous assure qu’en faisant ça vous venez de couper les ailes à notre ami le super héros. Vous êtes en train de le guider dans une meilleure planification de ses besoins… encore une fois “ça s’appelle planifier ça M. le Directeur!”

Inspiration du moment:

5 TRUCS POUR REDUIRE LES PERTES DANS LA CHAÎNE D’APPROVISIONNEMENT SELON ABERDEEN GROUP

Voilà quelques jours je suis tombé sur une recherche du group Aberdeen relativement au sujet du Lean manufacturing.

Cette recherche est très intéressante et donne de bons arguments en faveur du Lean et de l’amélioration de processus.

Ce qui ressort de l’étude, pour obtenir les résultats avec le Lean sont les facteurs habituels:

- engagement des exécutifs dans l’amélioration

- compréhension et éducation des employés impliqués dans le changement

- vue d’ensemble des secteurs à améliorer (élimination ou réduction des silos)

- gestion des informations en temps réel et gestion des connaissances

- mise en place des améliorations de façon locale pour ensuite les étendent au reste de l’organisation.

Les 5 trucs d’Aberdeen qui ressortent de l’étude sont les suivants:

- Élaborer des flux d’informations standards de la chaîne d’approvisionnement vers les clients ou manufacturier et vice-versa. Le processus “S&OP” – Sales and opération planning devrait être fait de manière collaborative.

- Établir un flux d’information bidirectionnel entre la chaîne d’approvisionnement et les organisations manufacturière. C’est à dire la mise en place de partage de cédule de fabrication, des prévisions a court, moyen et long terme.

- Déterminer le niveau d’inventaire optimal afin d’assurer une réduction des pertes d’inventaire via l’utilisation de solution de gestion d’inventaire intégrer.

- Inclure la variabilité de la demande et de la production, les niveaux d’inventaire et les délais fournisseurs dans la création des plans de besoin et de demande.

- Développer des approches “Lean” qui permettent de supporter les variations et rendra flexible la gestion entre les fournisseurs et les opérations internes.

La recherche est bien étoffée et les indicateurs de performance pour évaluer la centaine d’entreprise sont selon moi de très bonnes mesures. Le défi pour les entreprises est de pouvoir faire cette collecte de données pour être en mesure de faire le suivi de ces indicateurs de performances.

Le seul bémol de l’étude et lorsqu’on regarde les 5 trucs c’est son coté on mélange tout pour mieux réussir… on y confond réingénierie, bonne pratique d’affaires, Lean, juste à temps et on dit voilà c’est ce qu’il faut…

Je crois sincèrement que le gros élément à se rappeler ce sont les gens qui font la force d’une entreprise, ces talents savent ce qui va et qui ne va pas dans l’entreprise. Ce qui devrait s’y passer ou arrêter de s’y passer… Ces gens là doivent faire confiance et avoir la confiance des gens avec qui ils travaillent.

Je crois sincèrement que Lean, 6 Sigma, Réingénierie ou saveur du mois nécessite une adhésion des utilisateurs…

Qu’en pensez-vous?

De quoi être fier…ou le recyclage de matériel

Mon projet actuel m’a permis de faire une répétition générale de ce qui se passera dans 327 jours.

Le déploiement du matériel n’est pas vraiment ce qui m’inquiète pour le jour J. Ce qui m’inquiète est vraiment la récupération, le recyclage et la disposition du matériel qui sera utilisé.

C’est pourquoi cette répétition était tellement cruciale.

Vous comprendrez, qu’une fois un événement terminé nous devons sortir de l’endroit au plus vite pour laisser la place aux événements réguliers qui souvent sont subventionnés par le compétiteur. Cette situation fait en sorte que nous avons reçu à l’entrepôt du matériel sous toutes sortes de formes comme le montre la photo qui suit.

Je serai franc ça m’a un peu découragé. Par contre, je me suis dit qu’il y a quelque choses à faire pour récupérer et recycler ces câbles.

J’ai donc acheté des sacs de type “Ziploc” et attendu que les événements se terminent pour faire appel à la cavalerie… Est-ce qu’ils répondront à l’appel? C’était ma plus grande crainte. Seraient-ils trop nombreux? J’ai donc envoyé mon courriel en demandant l’aide de toute l’équipe!

Heureusement pour moi, une quinzaine de membres de l’équipe ont répondu a mon appel… en moins d’une journée nous avons utilisé plus de 2000 sacs et inventorié, nettoyé les items réutilisables pour le jour J. Sans leur aide et leur esprit d’équipe, j’y serais encore dans 2 mois…

J’ai voulu immortaliser ce moment sur pellicule car il sera pour moi un moment qui restera ancré dans ma mémoire, comme un des moments fort de ma carrière.

Merci mes ami(e)s, Thanks my friends!

L’innovation et la crise…

Depuis plusieurs semaines maintenant on entend parler de la crise et de ses impacts sur nos entreprises et nos vies.

Ce tsunami a touché des géants auxquelles on ne s’attendait pas Toyota, Honda, Motorola, GE, Microsoft et d’autres chez lesquelles, en observant leur modèle d’affaires on se doutait bien qu’ils éprouveraient beaucoup de plus de difficultés que les premiers comme Ford, GM, Chrysler, et Nortel.

Ce qui me frappe dans cette situation c’est le cas de Toyota, Motorola, GE qui ont été cités dans des ouvrages comme étant des “pionniers” en amélioration continue et en réingénierie, et qui aujourd’hui semble avoir perdu leur repères.

Vous me direz

Hugues ça n’a rien avoir…c’est à cause des mauvaises décisions financière! du contexte économique!

Hum!.. peut-être par contre la situation est telle que les entreprises doivent trouver des moyens de couper leur coûts et augmenter leur revenus pour retrouver une profitabilité.

C’est là que, selon moi, l’innovation entre en ligne de compte, pour y arriver les entreprises doivent se réinventer et prendre les actions essentielles pour améliorer leur sort. Devenir plus flexible, offrir une valeur ajouté à leurs clients sans toutefois leurs refiler la facture pour ses pertes. Elles doivent poursuivre et établir des partenariats gagnants avec clients et fournisseurs qui leur permettront de se distinguer.

Vous me direz ce n’est rien de nouveau! c’est la base d’une gestion saine.

Alors allons y! pourquoi avoir attendu si longtemps?

Selon moi aujourd’hui l’urgence est là! Elle nous donne une poussée dans le dos pour sauver notre peau. Les décisions de gestions difficiles qui ont été mise de cotés voilà plusieurs mois ou plusieurs années deviennent maintenant une priorité et doivent être prises.

Les individus doivent devenir plus flexibles et pouvoir selon leurs compétences et leurs talents en faire un peu plus, pas nécessairement en quantité, mais en qualité, comparativement à ce qu’ils avaient l’habitude de faire. (Je ne me ferai pas d’amis parmi les syndicaliste et les fans du Taylorisme, mais c’est la réalité.)

Selon moi ce tsunami, une fois le choc passé, permettra de voir de superbe innovations et de nouvelles approches de gestion comme tout l’aspect de gestion responsable et durable, la gestion collaborative, le web 2.0, la gestion des connaissances, et autre.

Je suis content d’en faire parti! Peut-être suis-je trop optimiste!?