Archive for the ‘Amélioration’ Category

Gestion de projet vs. Lean Six Sigma … complémentaires?! (2ieme partie)

Comme présenté dans la première partie, je crois qu’un des éléments distinctifs de l’approche LEAN vs. une approche de projet traditionnelle réside dans ce qui guident les dirigeants qui ont choisis le LEAN à regarder leurs processus en fonction du client, plus précisément si les processus ajoutent une valeur pour le client.

Les rôles et responsabilités

Ceci étant dit, un autre élément, qui selon moi, distingue les deux approches sont la définition des rôles et responsabilités dans les deux approches. Read the rest of this entry »

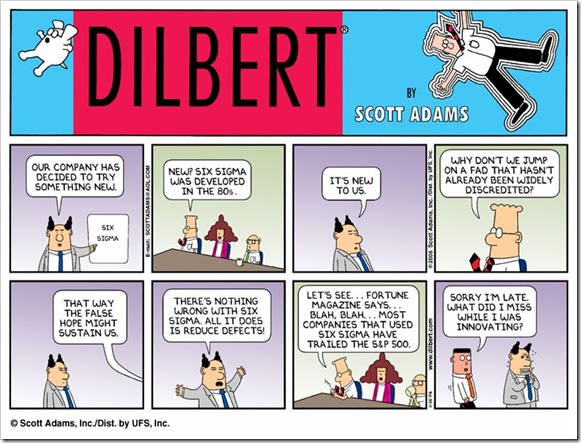

Gestion de projet vs. Lean Six Sigma … complémentaires?! (1ere partie)

Depuis quelques mois, je me fais questionner sur l’approche Lean Six Sigma versus l’approche de gestion de projet traditionnel.

Sincèrement, je n’ai pas de réponse précise à offrir. Les approches peuvent être complémentaires et elle offrent dépendant des phases des avantages et des inconvénients.

Selon moi la décision dépend des facteurs tels que:

- le type d’initiatives,

- l’ampleur des initiatives,

- le déclencheur de l’initiative.

L’élément clé, nécessaire dans les deux approches est selon moi que le champion ou le gestionnaire de projet doit comprendre l’objectif à atteindre que ce soit d’une stratégie d’entreprise, de l’introduction de nouveau produit, du développement et/ou de la mise en place d’outils de gestion, ou l’élaboration de nouvelles façons de faire. Il faut que l’alignement, la vision soit claire et précise afin que cette initiative puisse atteindre l’objectif visé.

Dans les deux approches on retrouve les mêmes raisons d’échecs de projet:

- Mauvaise gestion

- Objectifs mal ou non définis

- Le manque d’engagement de la direction Read the rest of this entry »

How leaders kill meaning at work ou comment les dirigeants démotivent le sens du travail de leurs employés

Me re voilà donc pour vous présenter un article que j’ai lu avec intérêt, cet article a été écrit par Teresa Amabile et Steven Kramer. Le titre de cet article est “How leaders kill meaning at work” (cliquez ici) . Ils ont fait des sondages qualitatifs auprès de 669 gestionnaires provenant de différents horizon. Dans cet article ils nous présentent les 4 pièges recensés.

- Piège de la Médiocrité

Votre entreprise présente une vision, des strategies qui semblent gagantes… la rėalité est tout autres…quand comme le veut l’expression, les bottines ne suivent pas les babines. Les auteurs donnent l’exemple d’une entreprise qui présente qu’elle innove, quand en realité elle ne fait que chercher à faire des économies. Cette situation a eu pour effet de demotiver les employés, qui a eu un effet desastreux pour cette entreprise - “Déficit d’attention” stratégique

ce deuxième piège est lié que malgré que tout les signals sont présents les gestionnaires de l’entreprise décide de ne pas prendre le temps d’évaluer les résultats et bénéfices des actions entreprise. - “Keystone Kops” Corporatif (policiers des films muet)

Comme ces policiers de film muet, il semble n’y avoir aucune coordination ou logique dans les décisions prises par les dirigeants. Malgré un semblant de coordination on oublie les tâches essentiels de gestion et paramètres de succès de l’entreprise, comme les achats, operations, etc. - Objectifs audacieux illégitimes (Big, hairy audacious goals)

Good to Great, Jim Collins dans sont best seller parle du BHAG, des objectifs ambitieux qui porteront l’entreprise a un autre niveau… Oui, par contre ces objectifs doivent demeurer réaliste dans le cadre de l’entreprise. Les auteurs parlent encore une fois d’entreprises dont les dirigeants mettent en place des objectifs qui sont déconnectés de la réalité de l’entreprise. Ces objectifs ont pour effet encore une fois la perte d’engagement des employés.

Retour sur Disney

Je suis tombe sur cet article intéressant sur Disney. Je vous parlais que cette compagnie m’impressionnait dans cet article

Intéressant de voir que malgré le succès ils continuent a vouloir satisfaire le client!

Bravo!

Un Grain de Sable dans l’Engrenage de la Méthode Toyota?!

Les dernières semaines ont été sûrement difficiles pour Toyota autant à l’interne qu’à l’externe. On a vu les exécutifs de Toyota s’excuser…

On a vu les politiciens américains se faire du capital politique en faisant une chasse aux sorcières de ces rappels…

Qu’est ce qui est en cause?

- La méthode Toyota,

- Les relations politiques entre le Japon et les États-Unis,

- La gestion des fournisseurs,

- La gestion de la clientèle,

- la crise économique (J’en parlais l’année dernière)

Peut-être est-ce un mélange de tout ça…

Ce qui me chatouille un peu ce sont les remises en questions faite par certains de la dite méthode…

En plus, comme agent de changement et utilisateur, il est certain qu’on aura des commentaires du genre …

Tu vois la méthode Toyota ne fonctionne pas.

Ou comme le présente ces caricatures de YGRECK que je trouve marrante cliquez sur les images pour voir sur son site…

Sincèrement, je crois que Toyota vient d’avoir une superbe opportunité de Kaizen.

La compagnie a reçu une gifle, ca va lui faire mal. Ce qui va aider, selon moi, ce sont les méthodes et approches mise en place depuis les 60 dernières années. Elles ont fait leur preuves.

Et si on regarde autour de nous plusieurs entreprises utilise la méthode et elle fonctionne je vous invite à lire cet article sur Fast Company qui nous donne l’exemple de la compagnie Herman Miller très intéressante et on peut voir la passion de ce dirigeant qui voit dans la méthode la meilleure chose qui pouvait leur arriver.

Enfin. je vous invite à regarder les rappels sur les véhicules. Intéressant de voir les statistiques … Les fabricants japonais ne sont pas les leaders de ces rappels …

Backshoring

En mars dernier je partageais avec vous une présentation d’APICS dans  mon article pensez-y. Je parlais entre autre de mondialisation des ressources. L’élément qui n’était pas pris en compte, est le déplacement de ces ressources. Cet état de choses semble rattraper des entreprises. En effet, selon le magazine strategy+business, il semble y avoir une tendance des entreprises américaine de rapatrier leur production dans leur endroit d’origine. On y mentionne que NCR et GE ont décidé de rapatrier certaines opérations faites « offshore ».

mon article pensez-y. Je parlais entre autre de mondialisation des ressources. L’élément qui n’était pas pris en compte, est le déplacement de ces ressources. Cet état de choses semble rattraper des entreprises. En effet, selon le magazine strategy+business, il semble y avoir une tendance des entreprises américaine de rapatrier leur production dans leur endroit d’origine. On y mentionne que NCR et GE ont décidé de rapatrier certaines opérations faites « offshore ».

Les raisons invoquées?

- Proximité des ingénieurs, créateurs, designers

- Coût de transport plus élevés

- Droit intellectuelle

- Modernisation des usines existantes

- Amélioration de la productivité

- Perte du suivie des composants

Pour ne nommer que ceux là.

À quad le rapatriement des services à la clientèle?

Vous trouverez l’article en suivant le lien suivant

LA NEUROSCIENCE AU SERVICE D’UNE MEILLEURE GESTION?!?

Lors d’un de mes derniers voyages, j’ai mis la main sur un magazine nommé strategy + business. Je ne connaissais pas cette publication et je dois dire que les articles sont très intéressants.

Le thème du magazine était “The Talent Opportunity”.

Un des articles qui m’a beaucoup intéressé est celui de David Rock dont le titre est Managing with the Brain in Mind.

Dans son article, Rock débute par présenter des études qui démontrent que le cerveau humain est un être social avant tout et lorsqu’il est rejeté ou qu’il fait face à de nouveaux éléments il réagira à cette “menace ou récompense” différemment.

De plus, il semble que la hiérarchie des besoins d’Abraham Maslow soit à revoir. En effet, Maslow place la reconnaissance et l’appartenance sociale au centre de sa pyramide, alors que des études démontrent que le cerveau assimile les besoins sociaux avec la survie, par exemple, avoir faim ou être ostracisé active des réponses neuronales similaires.

De plus, comme le mentionne l’un des chercheurs qu’il a interviewé le cerveau humain lorsqu’il est au repos implique une réflexion sur soi et sur les autres.

Ne me dites pas qu’il ne vous est pas arrivé de vous dire “j’aurais donc dû dire ça” ou de réfléchir à ce que l’autre vous a fait.

Selon lui, les réactions du cerveau face aux “menaces et récompenses” obligent les gestionnaires à revoir leurs approche pour obtenir le meilleur de leur employés.

Je dois avouer que c’est là que son article devient intéressant.

Il semble que les recherches sur la nature sociale du cerveau donne une autre pièce au ce casse-tête. Il semble que cinq qualités particulières, permettent aux employés et cadres d’entreprises de minimiser la réponse à la menace et de permettre une réaction de récompense. Ces cinq qualités sont le statut social, la certitude, l’autonomie, l’affinité et l’équité. En anglais l’auteur leur donne l’acronyme

SCARF – pour status, certainty, autonomy, relatedness, and fairness.

Pour l’auteur, ces qualités aideront à prévenir l’exposition à un dysfonctionnement organisationnel. Dans son article il donne des exemples sur chacune des qualités.

Statut

Nous somme biologiquement programmé pour prendre soin de notre statut, car il favorise notre instinct de survie. C’est pourquoi en comprenant le statut comme un élément clé de gestion, il peut aider les gestionnaires à éviter des pratiques non productives.

Certitude

L’incertitude cause une tension, un chaos chez les individus c’est ce qui fait que dans certains cas des gens perdent leur moyenne face à des changements, car ils ne savent pas ce qui les attend.

C’est pourquoi, selon l’auteur, que les gestionnaires doivent créer une perception de certitude afin de développer une confiance et d’avoir des gens dédier. Partager les plans d’affaires, les stratégies, les raisons pour ces changements sont des moyens d’augmenter la confiance des individus.

Autonomie

Tant et aussi longtemps un employé peut prendre ses propres décisions sans avoir trop de supervision et que son stress reste en control alors tout vas bien. S’il sent une menace alors c’est là que ca déraille.

L’auteur propose donc que le gestionnaire offre une latitude dans les choix que feront ses employés. Que ceux ci participe à l’organisation de leur travail diminue le niveau de stress de l’employé.

Affinité

Une équipe efficace doit partager des affinités. Il est donc important comme gestionnaire de choisir les membres afin d’éviter les dysfonctionnements. Établir une relation de confiance ne peut être forcé ni contraindre la bonne volonté des gens. Les relations se développent avec le temps et grâce à des interactions répétées.

Équité

Dans une organisation la perception d’iniquité crée un environnement dans laquelle la confiance et la collaboration ne peuvent survivre. On suggère, encore une fois, d’être transparent et de partager l’information lorsqu’elle est disponible.

Enfin, ce que je retiens de cet article.

Le cerveau réagit négativement aux menaces et comme gestionnaire chaque action ou geste posé feront des gens heureux et d’autres insatisfaits. C’est évident!

Par contre ce qui l’est moins c’est comment les gens relient leur satisfaction à leurs relations interpersonnelles. Ce n’est pas qu’une relation d’affaires. Si on veut être heureux dans notre emploi notre cerveau doit être bien.

Combien de fois vous êtes vous fait dire:

C’est pour toi que je le fait!

Ou encore entendue dire…

“Tiens, tiens, nous n’avons pas d’augmentation, mais le CEO lui a passé GO et récolté son boni de x millions!”

Humm… je me demande si ce n’est pas pour ça qu’on parle alors d’état d’âmes.

Je crois qu’effectivement ces états d’âmes peuvent aider ou nuire aux succès d’une entreprise.

Écoutons notre cerveau, il nous parle.

PSST!! PSST!! C’EST MOI! JE TE PARLE…

Hello! Monsieur! Monsieur! C’est moi la colonne B3 de ton chiffrier Excel!

Houhou! Hé ho! Regarde bien je te parle…

Combien de fois êtes vous face à des données et vous ne savez pas quoi en faire ou par ou commencer pour les analyser?

Le pire c’est qu’après une heure à trifouiller dedans vous vous dites bon sens! C’est moi qui ai fait cette analyse là, j’ai fait moi-même la cueillette! Je devrais être capable de comprendre! Ouais…

J’ai participé l’automne dernier à une étude avec une étudiante en ostéopathie, elle a pris mes mesures, fait faire des tests à l’effort, évaluer mon état physique après chaque tests. Elle en a recueillies des données… sur moi et sur une trentaine d’autres cobayes. On a discuté, lors de nos rencontres, de ce qu’elle tenterait de découvrir par son étude. Je lui ai proposé mon aide si jamais elle avait des questions.

Voilà quelque semaines, l’étudiante m’a écrit et m’a demandé conseil, elle ne savait pas ou donner de la tête et ses données lui donnaient mal à la tête.

J’ai donc sorti mon manuel Excel for dummies et je l’ai rencontré pour essayer de comprendre ou elle en était.

Elle avait rencontré un statisticien de l’université et lui avait demandé d’analyser ses chiffres selon ses hypothèses de bases. Ce dernier à fait une analyse, qui finalement parlait très peu.

J’ai tripatouillé ses données et lui ai posé quelques questions pour me rendre compte qu’elle avait perdu l’essence de son étude. C’est alors que je lui ai demandé:

Tes chiffres veulent démontrer quoi?

Que l’ostéopathie évite les douleurs musculaires?

Sa réponse était positive, par contre ses données étaient complexes et il était difficile d’en faire ressortir l’information recherchée.

Ce que j’ai appris et que je retiens dans les projets d’améliorations est une chose qui selon moi est essentiels:

Les données sont les clés pour obtenir l’information qui deviendra par la suite une source de connaissances.

C’est ce que je lui ai répété en lui expliquant que les données de son étude cachent une histoire, l’histoire de son étude, ce qu’elle a fait. Nous étions trente cobayes de sexe, de taille, de poids et de niveau athlétique différent qui avons répondu a des sondages, fait de vélo stationnaire et descendu et monté des escaliers pendant trente minutes, il est évident pour elle, qu’elle aurait trente histoires…

Et c’est là qu’elle bloquait, que son statisticien ne pouvait l’amené plus loin.

Ce que je lui ai fait comprendre, c’est que chaque individu à son histoire à lui dans ses données, commençons par comparer ses données à lui avant de le comparer aux autres individus de l’étude et ensuite allons plus loin. Comparons les tests 2 avec le 1, etc.

Je lui ai suggéré qu’en plus de ses hypothèses principales de regarder des hypothèses ou des éléments plus simples qui peuvent expliquer ou faire parler certains résultats. En d’autres mots, élaborer l’histoire de ces données via des analyses simples.

Et bien devinez quoi! J’ai reçu un courriel aujourd’hui me disant que mon idée d’histoire l’a aidée à voir clair dans ses données et du même coup a aidé le statisticien à faire une analyse plus approfondies des données.

Ce que j’en retiens l’idée de faire parler les chiffres consiste d’abord à comprendre les données avant d’essayer de comprendre les résultats… ne sautons pas d’étape, ainsi on évite les heures de tripatouillage.

Bonne chance dans vos analyses.

5 TRUCS POUR REDUIRE LES PERTES DANS LA CHAÎNE D’APPROVISIONNEMENT SELON ABERDEEN GROUP

Voilà quelques jours je suis tombé sur une recherche du group Aberdeen relativement au sujet du Lean manufacturing.

Cette recherche est très intéressante et donne de bons arguments en faveur du Lean et de l’amélioration de processus.

Ce qui ressort de l’étude, pour obtenir les résultats avec le Lean sont les facteurs habituels:

- engagement des exécutifs dans l’amélioration

- compréhension et éducation des employés impliqués dans le changement

- vue d’ensemble des secteurs à améliorer (élimination ou réduction des silos)

- gestion des informations en temps réel et gestion des connaissances

- mise en place des améliorations de façon locale pour ensuite les étendent au reste de l’organisation.

Les 5 trucs d’Aberdeen qui ressortent de l’étude sont les suivants:

- Élaborer des flux d’informations standards de la chaîne d’approvisionnement vers les clients ou manufacturier et vice-versa. Le processus “S&OP” – Sales and opération planning devrait être fait de manière collaborative.

- Établir un flux d’information bidirectionnel entre la chaîne d’approvisionnement et les organisations manufacturière. C’est à dire la mise en place de partage de cédule de fabrication, des prévisions a court, moyen et long terme.

- Déterminer le niveau d’inventaire optimal afin d’assurer une réduction des pertes d’inventaire via l’utilisation de solution de gestion d’inventaire intégrer.

- Inclure la variabilité de la demande et de la production, les niveaux d’inventaire et les délais fournisseurs dans la création des plans de besoin et de demande.

- Développer des approches “Lean” qui permettent de supporter les variations et rendra flexible la gestion entre les fournisseurs et les opérations internes.

La recherche est bien étoffée et les indicateurs de performance pour évaluer la centaine d’entreprise sont selon moi de très bonnes mesures. Le défi pour les entreprises est de pouvoir faire cette collecte de données pour être en mesure de faire le suivi de ces indicateurs de performances.

Le seul bémol de l’étude et lorsqu’on regarde les 5 trucs c’est son coté on mélange tout pour mieux réussir… on y confond réingénierie, bonne pratique d’affaires, Lean, juste à temps et on dit voilà c’est ce qu’il faut…

Je crois sincèrement que le gros élément à se rappeler ce sont les gens qui font la force d’une entreprise, ces talents savent ce qui va et qui ne va pas dans l’entreprise. Ce qui devrait s’y passer ou arrêter de s’y passer… Ces gens là doivent faire confiance et avoir la confiance des gens avec qui ils travaillent.

Je crois sincèrement que Lean, 6 Sigma, Réingénierie ou saveur du mois nécessite une adhésion des utilisateurs…

Qu’en pensez-vous?

FAIRE LE MÉNAGE!

Dernièrement, je fais face à un problème.

Je dois élaborer et planifier la mise en place de l’entrepôt que j’utiliserai dans un projet. Mon équipe doit faire des réceptions et la consolidation d’inventaires sans système de gestion en temps réel et beaucoup d’équipement proviennent de sources différentes. Il semble qu’aucune logique n’a été mise en place lors de l’expédition du matériel.

Je me suis rendu compte que mon équipe avait de la difficulté à démarrer et était découragé par la quantité de travail à faire :

- Mise en place de l’entrepôt actuel,

- réception partiel des commandes de matériel,

- ajout d’items non standards,

- manque d’effectifs.

Ces éléments sont tous des facteurs qui ont un effet sur le moral de mes troupes.

Je serai franc, j’aimerais faire pause et dire a mes clients… nous sommes fermé veuillez repasser plus tard… Malheureusement « The show must go on ».

C’est alors que j’ai pris un peu de temps pour regarder la problématique. J’ai posé quelques questions aux membres de l’équipe afin de voir s’ils avaient des idées de solutions… ils en avaient effectivement :

- Embauche plus de monde

- Demande aux fournisseurs d’envoyer que des commandes complètes

- Etc.

Sachant que nous ne pouvions résoudre tout ça d’un coup. En regardant le problème le plus pressant : l’entrepôt, je leur ai proposé d’utiliser la méthode 5S. Leurs non verbal et leurs yeux de merlan frits m’ont fait réaliser qu’on ne parlait pas le même langage.

Alors voici ce que je leur ai présenté :

5 S : Méthode en 5 étapes

1- Seiri – Sort – Ordonner

2- Seiton – Stabilize – Ranger

3- Seiso – Shine – Dépoussiéré ou Découvrir des anomalies

4- Seiketsu – Standardize – Maintenir ou standardiser

5- Shitsuke – Sustain – Rigueur

1-Seiri

Cette étape consiste à ordonner ou éliminer ce qui n’est pas utile. Par exemple :

- Boîte vide,

- Pellicule plastique inutile

- Palette vide,

- Équipement désuet,

- Équipement défectueux

Nous avons réussi à éliminer 10 palettes et mis au rebut l’équivalent d’un contenant de 30 litres de pellicule plastique et récupéré plus d’une vingtaine de boîtes vides. Pour ce qui est des équipements défectueux nous les avons mis de coté afin de voir avec les fournisseurs pour les faire réparer ou remplacer.

2- Seiton

Cette étape consiste à ranger ou à faire le ménage de ce qui est inutile.

Dans notre cas, il s’agit de consolider les équipements et leur donner une identité, temporaire, ou une location au sein de l’entrepôt.

S’assurer aussi que les numéros d’articles (SKU) sont tous définis dans le système.

Nous avons consolidé une vingtaine de palettes et ajouté une trentaine de numéros d’article au système actuel à un catalogue qui en contient au-delà de trois cents

3 – Seiso

La découverte d’anomalies, nous a permis d’identifier un item qui ne nous appartenait pas et qui devait être retourné au fournisseur.

4 – Seiketsu

La mise en évidence a été simple, nous avons regroupé les équipements par type de services et type de technologie.

Nous avons aussi élaboré des processus d’affaires permettant de suivre les différentes étapes

5- Shitsuke

Maintenant, il faudra mettre de la rigueur et poursuivre le bon travail.

Souhaitez-moi bonne chance!

À vous maintenant d’utiliser la méthode 5S! Ça fonctionne!

photo: http://www.lean.state.mn.us/