Archive for the ‘Chaine d’appro’ Category

Écologie et chaînes d’approvisionnement… le dilemme!

Cette semaine avait lieu le congrès mondial sur l’énergie à Montréal. Cet événement a presque passé inaperçu dans les médias tellement que le focus était sur les stylos de M.Bellemare dans le cadre de la commission Bastarache.

Le président du conseil mondial de l’énergie, M.Pierre Gadonneix a dit dans son discours de clôture en disant ceci:

…La croissance durable n’est plus une option. C’est une nécessité. L’objectif est clair. Le défi pour nous tous, c’est de définir le meilleur chemin pour l’atteindre. Et je suis convaincu que pour y parvenir, il faudra plus que jamais favoriser la coopération et le dialogue entre toutes les parties-prenantes du secteur…

Je suis d’accord avec lui et selon moi des choix dans le type d’énergie utilisé pour fabriquer les produits devra être pris en ligne de compte afin de développer une croissance durable.

Je me trompe peut-être, personnellement, je crois que les spécialistes en logistiques, transports et en gestion de la chaîne d’approvisionnement doivent réfléchir lors du choix de faire l’impartition de certains produits dans les pays émergeants du BRIC (Brésil, Russie, Inde, Chine).

Une question se pose, alors, parlons nous vraiment d’écologie ou d’économie?

De mon point de vue, il semble clairs que l’écologie devient un bel emballage pour des décisions économique et vice-versa. Un baril de pétrole qui aujourd’hui se transige entre 75$ et 85$ depuis quelques mois, peut s’avérer un élément important dans le coût de revient d’un produit fabriqué à l’extérieur.

Selon un document de McKinsey & Company le transport de matières consomme près de 15 millions de baril de pétrole par jour, près du cinquième de la production mondiale, à 50$ le baril on parle donc d’un coût de consommation de pétrole globale de près de 750 millions de dollars par jour. Imaginez, si on réduisait cette consommation de 10% par jour… les résultats pour notre société pourraient être les suivants: (j’idéalise)

- Selon le World Food Program ça ne prend que 0.25$/jour pour nourrir les gens dans le besoin. Si je ne me trompe pas, 75 millions$/jour donnerait grosso modo 300 millions de repas…

- Si on allouait l’argent d’une année de réduction d’une année pour des recherches comme le cancer on parle d’un montant de près de 28 milliards!

- vous voyez l’idée…mettez une cause, et vous aurez les millions…

Bon fini de rêver!

J’en conviens, c’est utopique de penser que nous (Entreprises, gouvernement, individus) ferions le don de ces millions pour améliorer notre sort comme société. Par contre, en tant qu’individu, je crois qu’il faut se questionner et remettre dans le contexte notre utilisation de l’énergie, comme le pétrole et voir les moyens de réduire cette consommation, soient en revoyant les stratégies de fabrication, d’impartition, les modes de transport utilisé ainsi que la taille et le poids des produits fabriqués.

Dans la présentation interactive de McKinsey présenter ci-après on donnent des exemples de réduction et d’approche pour réduire cette consommation.

Enfin, Écolgiste, Économiste, Philosophe, monsieur et madame tout le monde, est-ce qu’il est pertinent de de se demander la question suivante…

l’écologie amène des économies? ou des besoin d’économies nous force à l’écologie?

Qu’en pensez-vous?

Retour à Montréal

Le 30 juin dernier marquait la fin de mon mandat olympique.

Nous avons récupéré la majorité des équipements et avons réussi à leur trouver une seconde vie. J’ai dit au revoir à une équipe fabuleuse qui par leur expertises ont su faire de ce projet un succès.

Afin de mettre du piquant, pour le retour nous avons traversé les Rocheuses et la partie nord des États-Unis jusqu’à Montréal.

Les moments forts de ce voyage ont été sans aucun doutes le sommet de Jasper, la visite du Glacier Athabasca, et la route du icefield parkway.

Les moments qui furent instructifs ont été la visite du Royal Tyrrell Museum, le site du

Head smashed in buffalo jump.

Et du coté américain, on ne peut passer sous silence l’oeuvre de Borglum, le Mt Rushmore, gigantesque et spécial de voir ces visages tailles dans le roc.

Nous avons terminé le voyage en visitant Niagara Falls et le zoo de Toronto, selon moi les deux valent la peine. Pour ce qui est de Niagara Falls c’est un peu commercial, mais une fois qu’on observe la force des chutes ont oublie vite les commerces.

Ce fut 2 belles années à Vancouver qui se sont terminés.

Maintenant de nouveaux défis s’offriront a moi et j’ai hâte de les relever!

L’impact des changements dans les habitudes de consommation

Depuis le début de la crise économique, on entend de temps en temps dans les médias que la crise aura pour effet de changer les habitudes de consommation des gens. Il semble selon une étude mené par booz&co, intitulée « The New Consumer Frugality Adapting to the Enduring Shift in U.S. Consumer Spendig Behavior » ,que ce soit le cas.

Depuis le début de la crise économique, on entend de temps en temps dans les médias que la crise aura pour effet de changer les habitudes de consommation des gens. Il semble selon une étude mené par booz&co, intitulée « The New Consumer Frugality Adapting to the Enduring Shift in U.S. Consumer Spendig Behavior » ,que ce soit le cas.

Il semble que les consommateurs choisiront une marque sans nom, et choisirons les marques à rabais afin de mieux planifier leur dépenses.

Dans leur étude ils distinguent des types de consommateurs. J’en retiens 2. Les « Shoppers 2.0 » (16%), ces consommateurs achètent en ligne et sont très sensible au prix. Ils utiliseront des coupons et n’auront peu ou pas de loyauté envers une marque. Et les « On-line Window-Shoppers », qui eux représentent plus de 11% des répondants de leur étude. Ceux-ci s’informe tout d’abord en ligne pour ensuite se rendre en magasin afin d’obtenir le meilleur prix. Ces derniers sont moins tentés de changer de marque.

Cette tendance aura, selon moi, pour effet de voir certaines entreprises offrir des rabais à leur clientèle afin de les fidéliser à leurs produits et reprendre des parts de marcher, ou encore établir des variantes de leur gamme de produit avec lesquels les clients verront le rapport qualité prix augmenter à leurs yeux.

Cet état de chose est intéressant non pas seulement d’un point de vue marketing, mais aussi d’un point de vue de gestion des opérations et de la chaîne d’approvisionnement. En effet les professionnels en gestions des opérations devront s’adapter et utiliser les données offertes par ses nouveaux canaux pour établir plan de production, livraison et saisonnalités s’il ya lieu.

Je crois que comme professionnel en gestion des opérations il est impératif de revoir certains paradigmes de gestion basé seulement sur la demande passé et regarder avec les yeux du client quel serait la valeur de mon produit et serait-il prêt à l’acheter.

Enfin, je crois que l’utilisation d’un SOP (Sales and Operation planning) évolutif est essentiel pour demeurer compétitif.

Je vous invite à lire l’étude en cliquant ici et à laisser vos commentaires.

Backshoring

En mars dernier je partageais avec vous une présentation d’APICS dans  mon article pensez-y. Je parlais entre autre de mondialisation des ressources. L’élément qui n’était pas pris en compte, est le déplacement de ces ressources. Cet état de choses semble rattraper des entreprises. En effet, selon le magazine strategy+business, il semble y avoir une tendance des entreprises américaine de rapatrier leur production dans leur endroit d’origine. On y mentionne que NCR et GE ont décidé de rapatrier certaines opérations faites « offshore ».

mon article pensez-y. Je parlais entre autre de mondialisation des ressources. L’élément qui n’était pas pris en compte, est le déplacement de ces ressources. Cet état de choses semble rattraper des entreprises. En effet, selon le magazine strategy+business, il semble y avoir une tendance des entreprises américaine de rapatrier leur production dans leur endroit d’origine. On y mentionne que NCR et GE ont décidé de rapatrier certaines opérations faites « offshore ».

Les raisons invoquées?

- Proximité des ingénieurs, créateurs, designers

- Coût de transport plus élevés

- Droit intellectuelle

- Modernisation des usines existantes

- Amélioration de la productivité

- Perte du suivie des composants

Pour ne nommer que ceux là.

À quad le rapatriement des services à la clientèle?

Vous trouverez l’article en suivant le lien suivant

Getting the picture…

Vous le savez je suis impliqué dans la chaîne d’approvisionnement et la logistique d’un point de vue des télécommunications pour les jeux Olympiques de Vancouver.

La revue Logistics Magazine a voulu en savoir plus. Voici l’article… (en anglais seulement)

Bonne lecture

LE future de la chaine d’approvisionnement.

Je viens de trouver ce matin cet article sur le site Supply Chain Digest.

J’ai décidé de le mettre ici, car je le trouve intéressant et qu’il risque de générer des chroniques dans les prochaines semaines.

Supply Chain 2015 de Dan Gilmore.

Je suis d’accord avec l’auteur sur sa vision, par contre j’irais un peu plus loin au point de vue des logiciels gestion basé sur le web. Je crois sincèrement que la tendance sera vers une plus grande collaboration en utilisant les outils du Web collaboratif.

LA BIBLE des 20 SITES WEB D’ACHATS selon CIP

Le site du Chartered Institute of Purchasing and Supply a publié récemment la liste de 20 sites web touchant les domaines des achats. Après avoir valider cette liste je me rends compte que ces sites vont plus loin que les achats et touchent aussi des sujets comme la logistique et la chaîne d’approvisionnent. À mettre dans vos favoris…

The Top 20 websites in the world of procurement

Bonne lecture!

5 TRUCS POUR REDUIRE LES PERTES DANS LA CHAÎNE D’APPROVISIONNEMENT SELON ABERDEEN GROUP

Voilà quelques jours je suis tombé sur une recherche du group Aberdeen relativement au sujet du Lean manufacturing.

Cette recherche est très intéressante et donne de bons arguments en faveur du Lean et de l’amélioration de processus.

Ce qui ressort de l’étude, pour obtenir les résultats avec le Lean sont les facteurs habituels:

- engagement des exécutifs dans l’amélioration

- compréhension et éducation des employés impliqués dans le changement

- vue d’ensemble des secteurs à améliorer (élimination ou réduction des silos)

- gestion des informations en temps réel et gestion des connaissances

- mise en place des améliorations de façon locale pour ensuite les étendent au reste de l’organisation.

Les 5 trucs d’Aberdeen qui ressortent de l’étude sont les suivants:

- Élaborer des flux d’informations standards de la chaîne d’approvisionnement vers les clients ou manufacturier et vice-versa. Le processus “S&OP” – Sales and opération planning devrait être fait de manière collaborative.

- Établir un flux d’information bidirectionnel entre la chaîne d’approvisionnement et les organisations manufacturière. C’est à dire la mise en place de partage de cédule de fabrication, des prévisions a court, moyen et long terme.

- Déterminer le niveau d’inventaire optimal afin d’assurer une réduction des pertes d’inventaire via l’utilisation de solution de gestion d’inventaire intégrer.

- Inclure la variabilité de la demande et de la production, les niveaux d’inventaire et les délais fournisseurs dans la création des plans de besoin et de demande.

- Développer des approches “Lean” qui permettent de supporter les variations et rendra flexible la gestion entre les fournisseurs et les opérations internes.

La recherche est bien étoffée et les indicateurs de performance pour évaluer la centaine d’entreprise sont selon moi de très bonnes mesures. Le défi pour les entreprises est de pouvoir faire cette collecte de données pour être en mesure de faire le suivi de ces indicateurs de performances.

Le seul bémol de l’étude et lorsqu’on regarde les 5 trucs c’est son coté on mélange tout pour mieux réussir… on y confond réingénierie, bonne pratique d’affaires, Lean, juste à temps et on dit voilà c’est ce qu’il faut…

Je crois sincèrement que le gros élément à se rappeler ce sont les gens qui font la force d’une entreprise, ces talents savent ce qui va et qui ne va pas dans l’entreprise. Ce qui devrait s’y passer ou arrêter de s’y passer… Ces gens là doivent faire confiance et avoir la confiance des gens avec qui ils travaillent.

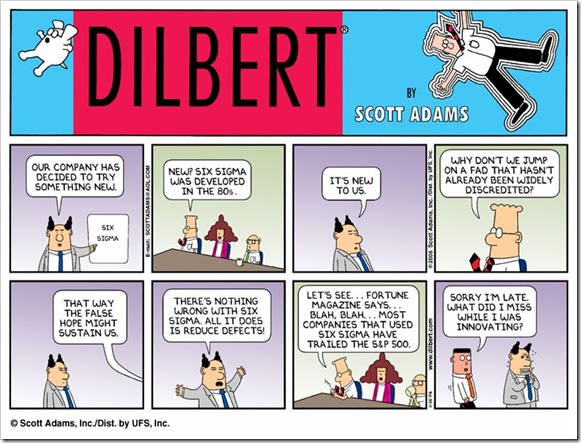

Je crois sincèrement que Lean, 6 Sigma, Réingénierie ou saveur du mois nécessite une adhésion des utilisateurs…

Qu’en pensez-vous?

FAIRE LE MÉNAGE!

Dernièrement, je fais face à un problème.

Je dois élaborer et planifier la mise en place de l’entrepôt que j’utiliserai dans un projet. Mon équipe doit faire des réceptions et la consolidation d’inventaires sans système de gestion en temps réel et beaucoup d’équipement proviennent de sources différentes. Il semble qu’aucune logique n’a été mise en place lors de l’expédition du matériel.

Je me suis rendu compte que mon équipe avait de la difficulté à démarrer et était découragé par la quantité de travail à faire :

- Mise en place de l’entrepôt actuel,

- réception partiel des commandes de matériel,

- ajout d’items non standards,

- manque d’effectifs.

Ces éléments sont tous des facteurs qui ont un effet sur le moral de mes troupes.

Je serai franc, j’aimerais faire pause et dire a mes clients… nous sommes fermé veuillez repasser plus tard… Malheureusement « The show must go on ».

C’est alors que j’ai pris un peu de temps pour regarder la problématique. J’ai posé quelques questions aux membres de l’équipe afin de voir s’ils avaient des idées de solutions… ils en avaient effectivement :

- Embauche plus de monde

- Demande aux fournisseurs d’envoyer que des commandes complètes

- Etc.

Sachant que nous ne pouvions résoudre tout ça d’un coup. En regardant le problème le plus pressant : l’entrepôt, je leur ai proposé d’utiliser la méthode 5S. Leurs non verbal et leurs yeux de merlan frits m’ont fait réaliser qu’on ne parlait pas le même langage.

Alors voici ce que je leur ai présenté :

5 S : Méthode en 5 étapes

1- Seiri – Sort – Ordonner

2- Seiton – Stabilize – Ranger

3- Seiso – Shine – Dépoussiéré ou Découvrir des anomalies

4- Seiketsu – Standardize – Maintenir ou standardiser

5- Shitsuke – Sustain – Rigueur

1-Seiri

Cette étape consiste à ordonner ou éliminer ce qui n’est pas utile. Par exemple :

- Boîte vide,

- Pellicule plastique inutile

- Palette vide,

- Équipement désuet,

- Équipement défectueux

Nous avons réussi à éliminer 10 palettes et mis au rebut l’équivalent d’un contenant de 30 litres de pellicule plastique et récupéré plus d’une vingtaine de boîtes vides. Pour ce qui est des équipements défectueux nous les avons mis de coté afin de voir avec les fournisseurs pour les faire réparer ou remplacer.

2- Seiton

Cette étape consiste à ranger ou à faire le ménage de ce qui est inutile.

Dans notre cas, il s’agit de consolider les équipements et leur donner une identité, temporaire, ou une location au sein de l’entrepôt.

S’assurer aussi que les numéros d’articles (SKU) sont tous définis dans le système.

Nous avons consolidé une vingtaine de palettes et ajouté une trentaine de numéros d’article au système actuel à un catalogue qui en contient au-delà de trois cents

3 – Seiso

La découverte d’anomalies, nous a permis d’identifier un item qui ne nous appartenait pas et qui devait être retourné au fournisseur.

4 – Seiketsu

La mise en évidence a été simple, nous avons regroupé les équipements par type de services et type de technologie.

Nous avons aussi élaboré des processus d’affaires permettant de suivre les différentes étapes

5- Shitsuke

Maintenant, il faudra mettre de la rigueur et poursuivre le bon travail.

Souhaitez-moi bonne chance!

À vous maintenant d’utiliser la méthode 5S! Ça fonctionne!

photo: http://www.lean.state.mn.us/

21ieme conférence apics montréal un succès sur toute la ligne!

Comme vous le savez j’assistais vendredi dernier à la 21ieme conférence APICS Montréal, à l’hôtel Crowne Plaza de Dorval.

La décision de déplacer la conférence une semaine plus tôt et d’être retourné à Dorval pour ternir l’événement, semble être des facteurs favorables sur le taux de participation de cette année.

En effet, le plus gros happening en gestion des opérations à Montréal à réunis plus de 130 participants, soit une augmentation d’un peu plus de 25% comparativement à la conférence 2008 qui avait eu lieu au Hyatt du centre-ville de Montréal.

Encore une fois, les organisateurs ont su élaborer un plan de conférences variées permettant aux participants de choisir un cheminement selon leurs intérêts. Des sujets d’actualités tel que la crise économique, le mode d’évaluation de la chaîne logistique, ainsi que l’utilisation des outils WEB 2.0 dans la chaîne d’approvisionnement ont été abordé. De plus, la présence du médaillé d’argent des jeux de Péquin Émilie Heymans fut un moment ou nous avons pu revivre avec elle certain moment fort de sa carrière Olympiques. Elle a su prendre les moyens nécessaires pour atteindre ses objectifs. Elle a su par sa conférence transmettre qu’il faut parfois prendre des décisions difficiles pour arriver à atteindre ses objectifs.

Enfin, les prix reconnaissance ont été un autre moment forts de la journée ou les prix suivant ont été remis:

Individuel:

M. Normand Daoust,ing. Groupe Créatech, M. Daoust a été impliqué au sein d’APICS Montréal, comme membre du comité exécutif et comme président du chapitre de Montréal. Il est encore un acteur présent au sein de l’association et n’hésite pas a donné ses conseils lorsqu’on l’appelle à l’aide.

M.Normand Daoust recoit le prix individuel, prix remis par Henri-Paul Beaudoin

Entreprise:

Agropur a été récompensé cette année. Cette entreprise est présente aux différentes activités d’APICS Montréal. Elle a de plus inclus les cours APICS dans son programme de formation

M. Jonathan Paquet donne le prix entreprise au représentant d’Agropur

Université/Éducation:

Les HEC de Montréal se sont mérité ce prix en tant que chapitre étudiant. Ce chapitre a su se démarqué par ses activités, implications et participation avec APICS. Les écoles en liste étaient l’École Polytechnique et l’Université Concordia.

Reconnaissance Spéciale:

Cette année deux prix spéciaux ont été remis.

Le premier a été remis à M. Eric D. Somers et Pam Somers qui sont impliqués au sein du District Canadien. Depuis de nombreuses années Pam et Eric ont permis à APICS de se développer au Canada.

Le second prix a été remis à votre humble serviteur. Ce prix était pour reconnaître mes 2 années en tant que président du chapitre de Montréal. La surprise a été complète. Je ne m’y attendais pas du tout. Je dois admettre que la remise de ce prix est pour moi un moment que je n’oublierai jamais.

Les gens avec qui j’ai travaillé depuis les deux dernières années sont des individus uniques qui sont prêt à s’engager et donner le meilleur d’eux mêmes. Se retrouver parmi eux a été inspirant. Je vous souhaite sincèrement de rencontrer des gens aussi inspirant et dévoué.

Enfin, cette 21ieme conférence conclus mon mandat comme président d’APICS Montréal. M. Nicolas Hien, prendra la relève pour les deux prochaines années. Nicolas a déjà commencé à mettre en place ses stratégies pour la saison 2009-2010.

Bonne Chance et bonne continuité à tous.